トヨタ生産方式 (TPS) の基本原理

2024-12-30 09:37:14 103 0 報告 0

0

ログインして完全な内容を表示

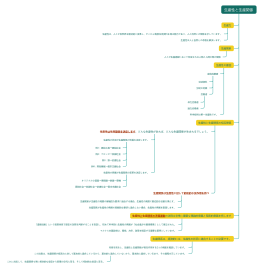

このマインドマップは「トヨタ生産方式 (TPS) の基本原理」を解説する内容です。TPSは、製造業における効率性と品質を高めるための手法で、主にジャスト・イン・タイム (JIT)と自働化 (Jidoka)を柱としています。JITは必要なものを必要なときに供給することで在庫を最小化し、自働化は異常を即座に検知・停止し品質を確保します。さらに、標準化作業や無駄の排除、カイゼン(改善)、平準化、品質管理、セル生産といった要素を組み合わせることで、全体の生産性と効率を向上させることを目指しています。

著者の他の作品

概要/内容

カイゼン (改善)

目的: 小さな改善を積み重ねて、全体の生産性と品質を向上させる。

従業員全員がアイデアを出し合い、継続的に改善活動を行う。

個人やグループでの改善提案を取り入れ、効率的に問題を解決。

改善活動は定期的に行われ、日々の業務に組み込まれる。

小さな変化が積み重なり、大きな成果に繋がる。

PDCAサイクル(計画→実行→チェック→改善)を繰り返し、持続的に改善。

現場主義に基づき、改善は現場から始まる。

全員参加型の改善活動を推進。

改善の成果を評価し、成功事例を他の部門に展開する。

業務の無駄を省き、生産性を向上させるための方法を追求。

平準化 (ヘジューンカ)

目的: 生産スケジュールの均等化を図り、工場の効率を最適化。

需要の波に合わせて生産を調整し、設備の稼働率を最大化。

計画的に生産スケジュールを調整し、過剰な生産や欠品を防ぐ。

ピーク需要や突発的な注文に柔軟に対応するための体制を整える。

生産フローの安定化を実現し、リソースの無駄を減らす。

生産の最適化に向けたフレキシブルな計画を立てる。

需要の急増に備えた柔軟な対応が可能。

需要予測の精度を上げることで、生産計画の適切な調整を行う。

生産体制の安定化により、納期の遵守が可能となる。

品質管理 (QC)

目的: 製品の品質を常に高水準で維持する。

品質チェックの強化により、出荷前に不良品を排除。

QCサークル(品質管理活動)を通じて、品質の向上を図る。

品質基準の遵守と、品質向上のための対策を日常的に行う。

製造プロセスの各段階で品質を管理し、欠陥を防ぐ。

品質向上を目的としたフィードバックループを構築する。

生産設備や作業者のトレーニングを強化。

不良品が次工程に流れないよう、品質チェックを徹底。

品質問題の根本原因を特定し、根本的な対策を講じる。

製品の品質基準を明確にし、全員が遵守する文化を作る。

セル生産

目的: 作業者が少数の工程を担当し、効率的に作業を行うこと。

少人数で生産ラインのセル(独立した小グループ)を構築。

各セル内で部品の供給から組立まで一貫して行う。

作業の流れがスムーズで、他部門との調整が少なくて済む。

小規模なチームでの連携により、柔軟な対応が可能となる。

生産性向上とコスト削減を同時に実現する手法。

セル単位での改善活動を積極的に実施。

セル生産による生産スピードの向上と品質管理の強化。

人員配置の最適化とリソースの柔軟な活用。

ジャスト・イン・タイム (JIT)

目的: 必要なものを、必要なときに、必要な量だけ作ること。

生産工程の流れに合わせて、部品を必要なタイミングで供給する。

製造のタイムリーな調整により、過剰在庫を減らす。

生産と供給のリズムを同期させることが重要。

プル生産: 上流工程からの需要によって次工程が動く。

オーバープロダクションを防ぎ、供給過多を回避する。

需要の変化に柔軟に対応する生産システム。

適切な生産量を維持するため、需給調整が重要。

サプライチェーン全体の効率化を図る。

過剰な仕掛かりや在庫を防ぎ、フローのスムーズさを実現。

自働化 (Jidoka)

目的: 不良品を防ぎ、品質の問題を即座に解決すること。

自動化された機械が異常を検知し、すぐに停止する。

作業者が手動で異常を止め、迅速に対応する。

異常が発生した時点で、作業を停止して問題解決を行う。

品質向上のために、プロセスを監視し異常を早期に発見。

不良品が次工程に渡らないよう、即座にストップする。

手作業と機械の協力により、効率的に問題を解決。

製造ライン上での早期警告システムを搭載。

人と機械の連携で、高品質な製品を生み出す。

標準化作業

目的: 作業の一貫性を保ち、品質と効率を高めること。

作業手順を標準化することで、すべての作業員が同じ基準で作業を進める。

定期的な改善を加え、標準作業を最適化していく。

標準化作業を通じて、時間の無駄やムダを排除する。

作業標準を守ることで、新規作業員もすぐに作業を習得できる。

SOP(標準作業手順書)を用いて作業フローを明確にする。

工程ごとの適切な作業手順を設計。

標準化により、作業員間のパフォーマンス差を減らす。

標準作業の継続的な見直しと改善。

高品質と効率性のための基盤を作り上げる。

無駄の排除 (ムダ)

目的: 無駄な時間やリソースを削減し、効率を最大化する。

ムダを7つのカテゴリー(過剰生産、待機時間、輸送、処理、在庫、動作、不良)に分類。

全体的な効率を高めるため、ムダの分析と排除を実施。

時間や材料の無駄を最小限にするためのプロセスを設計。

ムダを削減することによって、コスト削減と品質向上が実現。

業務プロセス全体を俯瞰して、ムダを見つけ出す。

サプライチェーン内の無駄を最小化する。

製造時間や稼働率の最適化を行う。

全従業員がムダを発見し、改善策を提案できる文化を作る。

無駄を排除することにより、全体の生産性が向上。

0 コメント

次のページ