Metallurgia programma

2024-08-07 08:06:03 123 0 Segnala 0

0

Accedi per visualizzare il contenuto completo

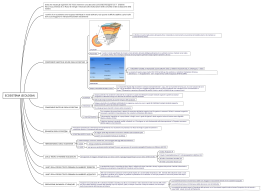

Questa mappa mentale sulla metallurgia copre una vasta gamma di argomenti cruciali per il settore, inclusi i tipi di leghe e trattamenti termici, analisi dei guasti e fenomeni di corrosione. Esplora approfonditamente le proprietà e applicazioni delle ghise e leghe di titanio, nonché l'importanza della fatica e dell'usura nei materiali. La sezione sulla corrosione include modalità come ossidazione a caldo, corrosione elettrochimica e stress corrosion cracking, con esempi pratici e soluzioni per prevenire danni. I trattamenti termici trattati comprendono ricottura, tempra e rinvenimento, con particolare attenzione ai diagrammi Fe-C e alle proprietà delle leghe di rame e acciaio. Inoltre, vengono analizzati vari tipi di acciai, inclusi quelli per utensili, inossidabili e ad alta resistenza. La mappa fornisce anche dettagli sui processi di fabbricazione dell'acciaio e sui trattamenti per migliorare la resistenza alla corrosione e all'usura. Infine, vengono discussi gli acciai rapidi e superrapidi, nonché le tecniche di indurimento per precipitazione, rendendo questa risorsa indispensabile per chiunque operi nel campo della metallurgia.

Altre creazioni dell'autore

Schema/Contenuto

Ghise

Leghe Titanio

Failure analysis

Fragilita

Fenomeni di infragilimento

Fragilita da rinvenimento

Invecchiamento degli acciai dolci al C

Fatica

Curve wohler

Prove Staircase

Corrosione

modalità

ossidazione/ossidazione a caldo

corrosione elettrochimica

T>Tamb

Fe Cu H2O

aerazione differenziale

anche tra alfa e Fe3C della perlite avviene

Uniforme/generalizzata

parte dalla superficie e va verso l'interno13;perchè Fe2O3 e Fe(OH)2 sono porosi e friabili

localizzata

più pericolosa

Pitting

o corrosione per vaiolatura13;(color giallo)

formazione di caverne sotto la superficie

dei materiali resistenti alla corrosione in ambienti fortemente corrosivi

in superficie si vede poco, corrosione penetrante

Crevice

per fessura/corrosione sotto deposito

es: quando i carbonati si depositano lungo i tubi

Stress corrosion cracking

uno specifico materiale in uno specifico ambiente e soggetto alla trazione

non ci sono prodotti di corrosione

T>30°C

cricca ramificata

la cricca meccanica avanza nella stessa direzione

esempio

Inox aust in ambienti Cl-

controsoffiatura piscina (AISI 304)

ottoni in ambienti con NH3

cartucce inglesi a fine 800 in india (ottone stampato a freddo)13;si fessuravano in estate in ambiente ammoniacale

il carico in questo caso è dato dalle tensioni residue di stampaggio

soluzioni: intervengo su

anodo(materiale)

a parità di ambiente agisco sul materiale

in mare: INOX--> Cr2O3(passivazione)13;oltre a Cr anche Al, Ti

uso materiali piu nobili (Au) o meno nobili

catodo(ambiente)

es: nei circuiti di raffreddamento industriali si può trattare l'acqua x eliminare le specie nocive

esistono inibitori di corrosione in natura che rallentano il processo

il tannino(fondo del vino/caffè

interfaccia

rivestimento di Cr, Au(+ nobili)

si faceva in passato ma ora la cromatura si fa x la resistenza

adesso si riveste con Zn (meno nobile)

Usura

Adesiva (tribossidativa)

2 corpi a contatto

plasticizzazione locale, al limite posso avere punti saldati (microsaldatura)

se metto in moto relativo--> rottura nelle zone vicine alla microsaldatura

soluzione:

1) riduco rugosità, ho bisogno di intercapedine di aria per avere moto relativo

2) metto insieme materiali diversi che non si saldano oppure con durezze diverse--> il meno duro13; si adatta a quello più duro--> es. Cu non si salda con l'acciaio (infatti bronzine: bronzo.. Cu+Sn)

3) lubrificante(idrodinamica) o lubrificazione limite(pennello) o anche solidi(grafite)

4) se aumento la durezza c'è meno usura( ma non è la prima cosa che si fa)

5) far sì che l'usura adesiva diventi tribossidativa

se la pressione e la velocità relativa diminuiscono: la frammentazione produce particelle che si ossidano13;sulla superficie e creano un cuscinetto di ossido che diminuisce l'usura. (è meglio se il moto avviene in moto perpendicolare13;alle direzioni delle striature)

Abrasiva

a 3 corpi

particelle esogene ed endogene: se la durezza particelle>20~30% durezza del materiale, i materiali vengono abrasi

dobbiamo vedere la durezza massiva e non superficiale(usura adesiva)

es. macinazione, nastri trasportatori

Erosiva

superficie a contatto con un fluido che trasporta particelle(solide o gas)

erosione ad alta velocità è confrontabile con abrasione

anche l'angolo di impatto è importante: 90°:sigma, radente:tao

materiali duttili

bene a sigma

male x i tao

meteriali duri

bene per i tao

male per i sigma

Corrosiva

i prodotti di corrosione sono meno duri, quando vengono asportati c'è del nuovo materiale esposto--> usura

Per fatica

contatto altalenante tra superfici (contatto Hertziano)

es. cuscinetti a sfere o ingranaggi

con le tao si muovono le dislocazioni(cricche) che arrivando alla superficie fa saltare via una scheggia13;-->usura per fatica/fatica da contatto

quando si forma la superficie puntinata:pitting (diverso da pitting della corrosione)

soluzione: trattamenti superficiali

Scorrimento viscoso/creep

T>Tfus(in K)/3, carico costante

acciai 450~500 °C

Alluminio 40~50 °C

Trattamenti termici

Ricottura o ricottura completa

Ricottura globulare

Normalizzazione

Tempra

Temprabilita e prova Jominy

Rinvenimento

Ricottura di lavorabilita/di distensione

Ricristallizzazione

Cct e ttt

Diagramma Fe-C

Elementi ferritizzanti

Cr Mo V Si B Al P Ti

Austenitizzanti

Ni Mn C N Cu

Punti critici

Rame e le sue leghe

Rame

Bronzo

Cu-Sn

Cupralluminio

Cu-Al

Ottone

Cu-Zn

Processi di fabbricazione dell'acciaio

Ciclo integrale

Subtopic 1

Ciclo da rottame

Designazione

Gruppo 1

Da costruzione generale

Gruppo 2

Speciali da costruzione

Bonifica

Autotempranti

Per molle

Cementazione

Nitrurazione

Acciai per usi particolari

Per cuscinetti

Per funi

Per impieghi a basse temperature

Acciai per utensili

elevata durezza13;tenacità(KIC)13;forgiatura acciaio 1200~1300°C13;si deforma poco sotto trattamento termico(perchè se sbaglio posso fare ben poco)13;insensibilità a rinvenimento(altrimenti perdo durezza: il materiale tende ad addolcire)13;%C molto alta così indurisco sicuramente la martensite13;sono tutti ipereutettoidici13;il C in eccesso mi serve per legarsi agli elementi di lega

elementi di lega

Ti

TiC

V

VC, V2C

W

W2C

Mo

Cr

Cr3C2, Cr23C6

Mn

(Fe)

Fe3C

Co

non può formare carburi (dovrei finire prima il Fe: impossibile13;rende insensibile all'addolcimento l'acciaio

se un elemento è più affine viene coinvolto prima nella formazione di carburi.13;la scala di affinità è anche una scala di stabilità: più difficilmente si sciolgono per esposizione in temperatura

Acciai rapidi o superrapidi

rapidi: vel taglio <30 m/min

X78WV181KU/HSS 18-01

in sequenza: W=18%, Mo=1%, V=1%, Co

super rapidi: vel taglio> 30m/min

X80WCoV1851KU/HSS 18-1-1-5

in sequenza: W=18%, Mo=1%, V=1%, Co=5%

ogni acciaieria ha composizione differente

V, W, Mo per ottenere carburi più stabili

Ti si usava 50 anni fa, ma ha efficacia metà del W

Per utensili a lavorazione a caldo

l'ossidazione a caldo è meno importante

X35CrMoV511KU

X30WCoV93KU

ad alta T è + resistente al calore

Per lavorazioni a freddo

Inossidabili

AISI

SERIE 200

inox al CrMN

austenitici al manganese

SERIE 300

CrNi

austenitici

SERIE 400

Cr

Ferritici+Martensitici

Austenitici

75~80%

X5CrNi17-9

AISI 304 (80%)

X5CrNiMo17-12

AISI 316 (20%)

Applicazioni:

settore chimico(serbatoi, reattori), biomedicale, edilizia(archetti dissuasori, corrimano)

petrolchimico, alimentare, produzione di carta

cfc, Al, Cu sono amagnetici: infatti sono usati anche 13;per i sommergibili

a causa dell'incrudimento il gamma diventa

alfa primo(ccc)

epsilon(hcp)

non hanno temperatura di transizione13;-->applicazioni criogeniche

austenitici all'azoto

Rs=250MPa--> per aumentare aggiunto N=0.1~0.25%

304LN

N è interstiziale-->induriscono

R=700~800MPa13;Rs=300~350MPa

elevata capacità di incrudimento: R fino a 2500 MPa

austenitici al manganese

sostituisco al Ni con Mn(una parte) xk costa di meno ed 13;è un elemento austenitizzante(NON VA BENE IN AMBIENTI FORTEMENTE CORROSIVI)

anzichè Cr=17% Ni=9% 13;si ha Cr=16% Ni=4% Mn=6% (AISI 201)

Ni favorisce la ripassivazione

deformabilità e amagneticità ma la resistenza alla corrosione diminuisce

problemi:

formazione di carburi di Cr, se esposti a 600~800°C si depositano a bordo grano.

"la zona circostante al bordo di grano si impoverisce di Cr"

--> corrosione intergranulare

tipico dei giunti saldati

in cui la temperatura va dai 2000°C del giunto fino a Tamb lontano dal giunto(ci sarà un punto in cui T ricade nell'intervallo)

rottura a lama di coltello

anche durante la produzione esiste questo problema

X6CrNiTi1811

AISI 321

X6CrNiNb1811

AISI 347

Ti, Nb sono più affini al C rispetto al Cr-->formano loro i carburi

Ti=0.1~0.5% (5 vole il C)

Soluzione

Tedeschi: riscaldo a 885°C e raffreddo in aria, poi vado a saldare e non ho problemi

Americani:

uso serie low carbon

304L

X2CrNi17-9

316L

X2CrNiMo17-12

xk se la formazione di carburi dipende dalla presenza di C-->riduco la percentuale di C

la formazione dei carburi dipende anche dal tempo di saldatura: ci metto il meno possibile

solubilizzazione

alla fine della deformazione a freddo non voglio i carburi--> riscaldo a 1050°C,13;i carburi di Cr si sciolgono tutti e tempro in acqua ( cmq non ho trasformazione di fase13;quindi ho sempre la fase gamma)

si può fare sugli semilavorati. sui pezzi grossi una volta saldati non posso 13;più fare niente xk non ho forni giganti-->parto da serie L o stabilizzati

Rs=250~300 MPa13;R=550~600 MPa

per migliorare: incrudimento(ho austenite13;che ha molta deformabilità)

R=1500~2000 MPa

resistenza a usura(tranne i martensitici)

Ferritici

15~20%

non hanno punti critici quindi se tempro non otterrò una struttura più dura

i trattamenti termici infatti si fanno per altri motivi

X8Cr17 (AISI 430)

usato nelle pentole IKEA

qui il carbonio è nocivo xk si combina con Cr a formare carburi

X5CrTi11 (AISI 405)

X16Cr26 (AISI 446)

(ossidazione)

X2Cr18

stabilizzato al Ti, Nb

AISI 441

(non esiste nella normativa)

X2CrMo18-2

stabilizzato al Ti

AISI 444

esiste

Cr + alto --> ferritici13;Cr + basso--> austenitici

applicazioni:

cestelli lavatrici (mentre x lavastoviglie ci vuole aust. xk c'è il sale e il detersivo è basico

scarichi auto

elettrovalvole

il ferritico (CCC) è ferromagnetico così come il martensitico

costruzioni edilizie

carico rottura allo stato ricotto :R=500..600 MPa13;Rs=300 MPa

se lo voglio superiore: incrudimento

R=800..900 MPa, Rs=500 MPa

trattamenti termici

non servono per aumentare la resistenza meccanica ma per aumentare la resistenza alla corrosione

ricottura

750~800°C per 1~2 ore (dipende dalle dimensioni che sono solitamente piccole)

è anche un trattamento di ricristallizzazione

se devo fare lamiere di 1 mm non posso continuare ad incrudire xk si rompe.13;devo fare delle ricotture di ricristallizzazione

per lamiere <5mm è tutto lavorato a freddo per questioni di precisione(ritiro)

>10mm --> a caldo

problemi

infragilimento a 475°

deriva dalle decomposizione spinodale della ferrite(formazione di una fase ricca di Cr che si lega al Fe)

"alfa primo" (CCC) --> fragilità

>800°C da 1000 h in su si forma una fase ricca in Cr(sigma) che si deposita a bordo grano--> fragilità e diminuzione della resistenza alla corrosione

Il Nichel costa ed è soggetta alle fluttuazioni di mercato

Martensitici

5%

= agli acciai da costruzione (da bonifica) con Cr elevato

X30Cr13 (AISI 420)

è come il C30 con Cr

X15Cr13 (AISI 410)

X85Cr17 (AISI 440)

Applicazioni: resistenza corrosione+resistenza meccanica

Rm=750~1100 MPa dopo bonifica

Rs= 500~700 MPa

è il massimo della resistenza meccanica per gi inox(tranne PH che però costano)

coltelli, dischi freno delle moto(esposti all'atmosfera), compenenti marini(alberi)

siccome è come un acciaio da bonifica il ciclo di lavorazione è uguale:

Ricottura completa (xk sono autotempranti)

LMU(sgrossatura)

Bonifica

Riscaldamento 1000°C

T elevata per solubilizzare tutti gli eventuali carburi presenti: Cr è molto affine al C13;se è sotto forma di carburi, non ho abbastanza Cr per l'ossido.13;Inoltre il C va ad indurire la martensite

Tempra ( in aria o in olio)

Rinvenimento a T<400 o T>650°C

nell'inter del range 400~650

la velocità di corrosione aumenta

la tenacità diminuisce

si formano i carburi (impoverimento di Cr)

T<400 buona tenacità con alta resistenza alla corrosione

T>650 alta tenacità

LMU(finitura)

Austeno-ferritici/duplex/bifasi

1~2%

partendo da austenitici 304 aumento Cr e diminuisco Ni (PREN=18)13; 316 PREN=25--> acqua marina

il Ni che tolgo lo rimpiazzo con Cr che costa di meno ed ha meno influenza del mercato

inoltre non ha problemi di stress corrosion cracking in ambienti ricchi di cloruri(tipici degli austenitici)

2304

prime due cifre:Cr, ultime due cifre:Ni

2205

anche Mo=2%

X2CrNiMoN22-5-2

PREN=30

2507

Mo=3,5%

grani misti di alfa e gamma

ho Fe-Cr-Ni e ci vorrebbe un diagramma 3d per cui fisso uno e guardo il grafico

es. Fe=70%

metà alfa e metà gamma

+resistenti alla corrosione e meccanicamente degli austenitici

Rs=450~500 MPa13;R=750~800 MPa

Precipitation Hardening

<1%

austenitici

1710PH (%Cr %Ni) contiene P solubilizzato a 1050°C, invecchiamento a 700°C-->R=900~1000 MPa

martensitici

17-4PH (custom 450) contiene

Cu

seconda fase cfc

Ti, Al

formano composti intermetallici con Ni (Ni3Ti, NiAl)

tempra(in aria) + rinvenimento a 450~650°C (rinv=invecchiamento qui)

-->R=1000~1400MPa

semiaustenitici

A+F

17-7PH contengono Al

1050°C-->aria-->A+F perchè Mf è sotto Tamb

poi condizionamento a 750°C e si precipitano i carburi di Cr--> le matrici perdono Cr e C e Mf si sposta sopra--> alla fine ho M+F--> poi faccio invecchiamento

sono del tutto uguali alle loro famiglie di appartenenza con l'unica differenza che contengono

P, Cu, Ti, Nb, Al, N

formano una seconda fase di composto intermetallico/interstiziale per meccanismo di precipitazione13;-->"invecchiamento"-->fatto alla fine: R=1000~1200 MPa

+ resistenti alla corrosione rispetto a M ma meno risepetto agli A

Diagramma di Schaeffler

Ni equivalente= Ni+0.5MN+30(C+N)

Cr equivalente=Cr+Mo+0.5Nb+1.5Si

vale per raffreddamento rapido ed è stato messo appunto per i cordoni di saldatura

PREN (Pitting Resistance Equivalent Number)=Cr+3.3Mo

definisce la resistenza al pitting xk è il più comune sui materiali resistenti alla corrosione

Raccogliere

Raccogliere

Raccogliere

Raccogliere

Raccogliere

0 Commenti

Pagina successiva

Consigliato per te

vedi di più