今日は、継続的改善ツールである PDCA デミング サークル モデルを紹介します。PDCA は、現在さまざまな分野で使用されており、プロジェクトの管理や生活の管理にも役立ちます。目標を注意深く見つめ、実行に向けて熱心に取り組むと同時に、成功するまでチェック、最適化、修正を続けてください。

PDCAサイクル手法は、アメリカの品質管理の専門家であるウォルター・A・シューハートによって提唱され、デミングによって採用・普及・普及されたため、デミングサイクルとも呼ばれます。 PDCAサイクル手法とは、経営をPlan(計画)、Do(実行)、Check(点検)、Act(修正)の4つの段階に分けて行うことを意味し、経営活動においては、それに応じてさまざまなタスクを作成し実行することが求められます。計画を作成し、実装の効果を確認し、成功したものを標準に組み込み、失敗したものは次のサイクルで解決します。 この作業方法は経営の基本的な方法であり、企業経営全般の原則です。

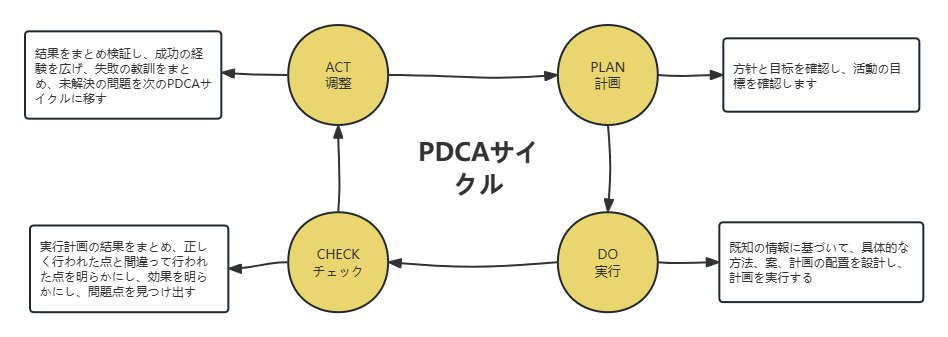

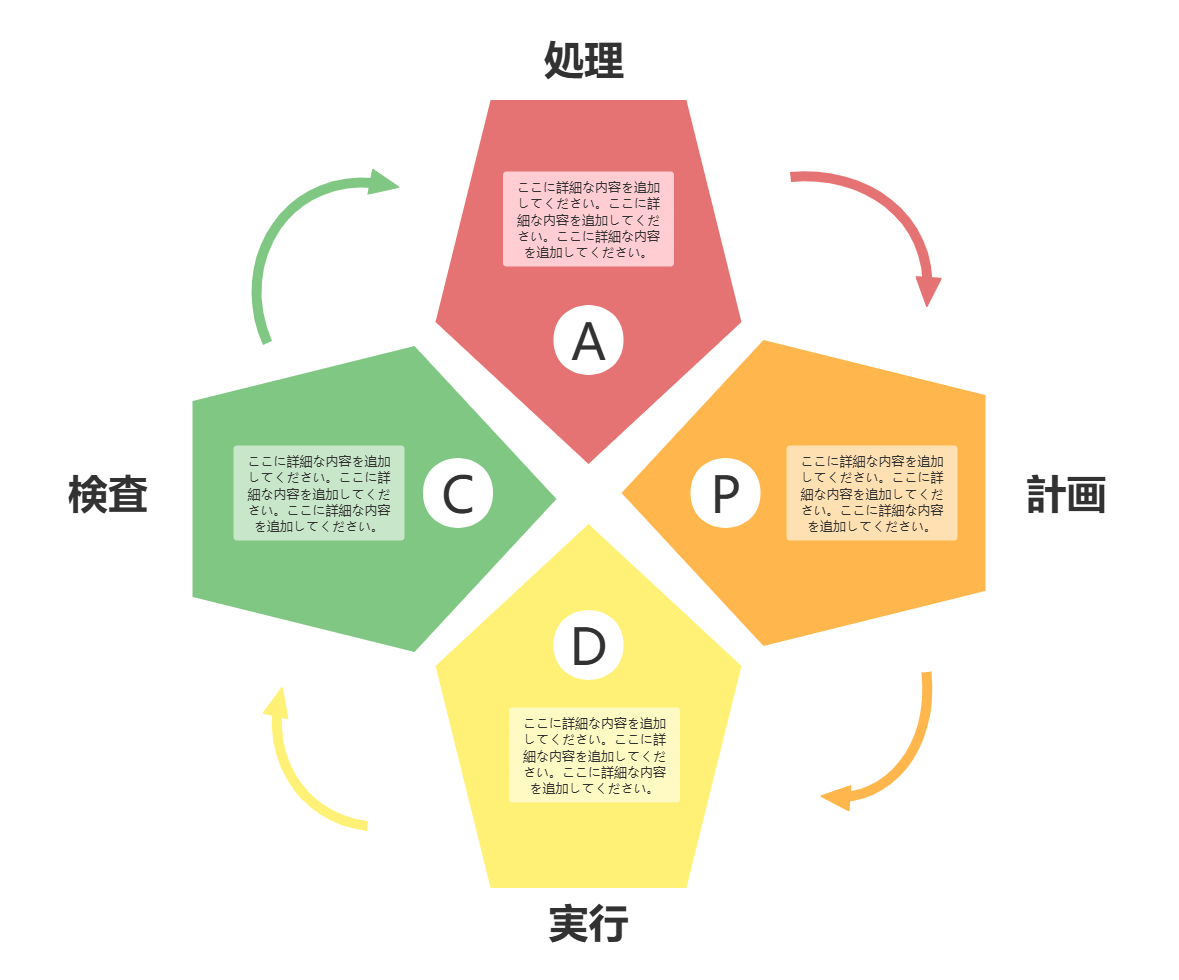

P(計画):計画。方針や目標を定め、活動計画を決定する。

D(Do):実行する。その場で実行し、計画内容を認識します。

C (Check): 確認します。実行計画の結果を要約し、その効果に注目し、問題を特定します。

A (アクション): アクション。総括検査の結果は処理され、成功体験は確認され、適切に推進・標準化され、失敗した教訓は再発を防止するためにまとめられ、未解決の問題は次の PDCA サイクルに投入されます。

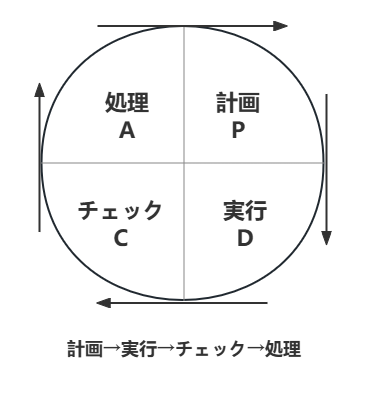

1. 何度も何度も

PDCAサイクルの4つのプロセスは一度で終わるのではなく、何度も繰り返し実行されます。一つのサイクルが終わって、ある程度の問題が解決しても、まだ解決していない問題があったり、新たな問題が発生したりして、次のPDCAサイクルを回していく、という繰り返しです。

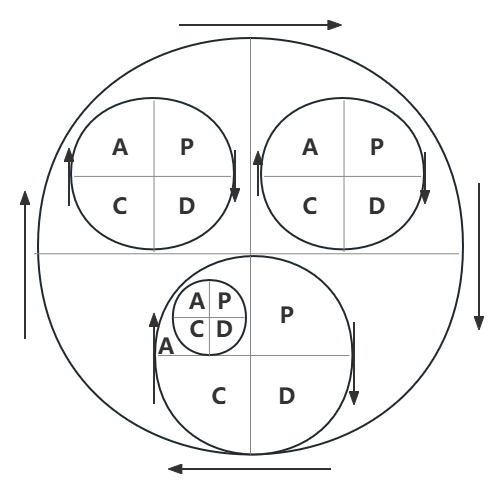

2. 小さなリングの中に大きなリング、小さくて環境に優しい大きなリング

遊星歯車機構と同様に、企業または組織の全体的な運用システムとその内部サブシステムの間の関係は、大きなリングと小さなリングの有機的で論理的な組み合わせです。

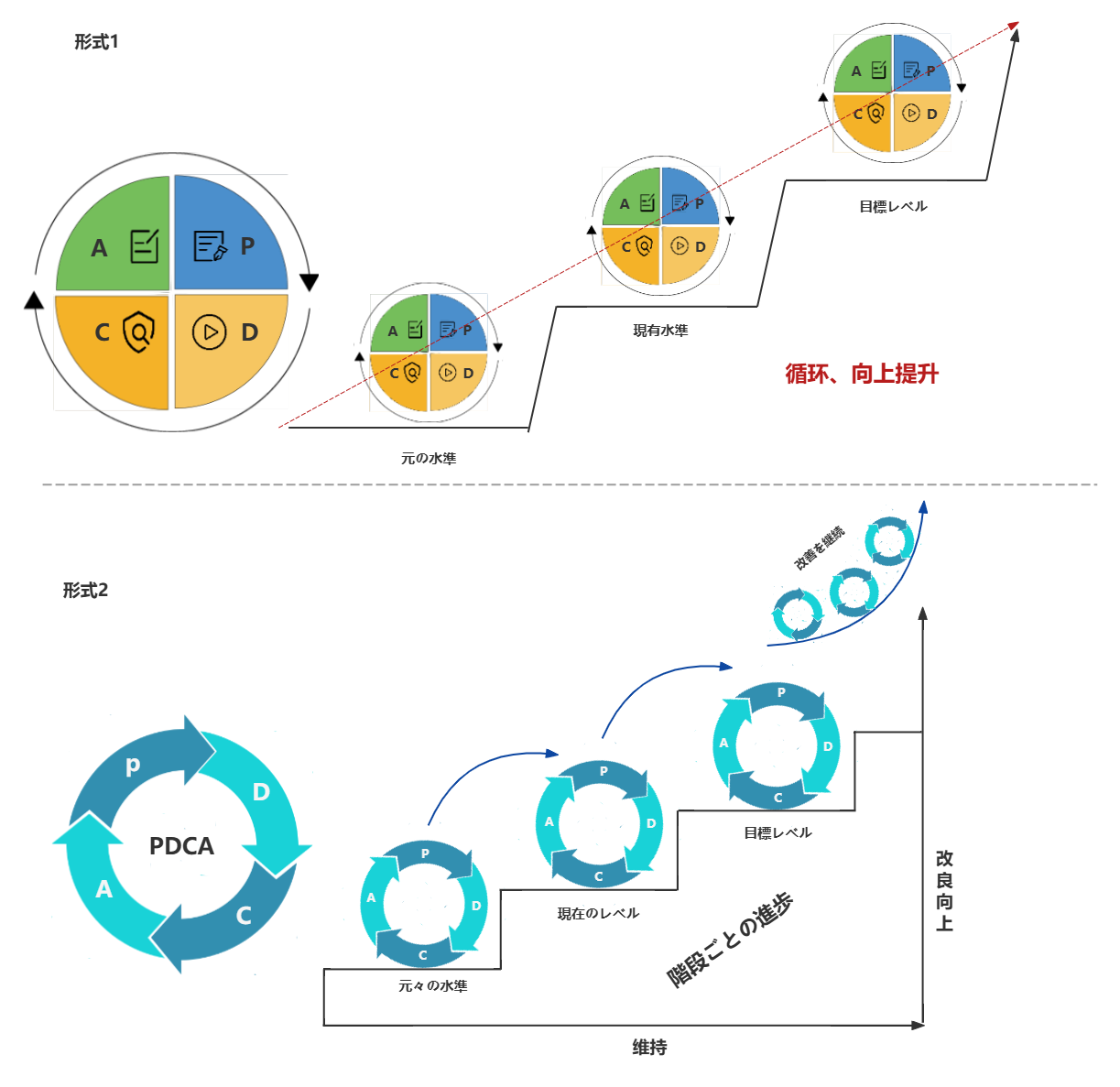

3. ステップアップ

PDCAサイクルは、一定のレベルに留まるサイクルではなく、常に問題を解決していくことで、1週間ごとに品質が向上していきます。

4. 統計ツール

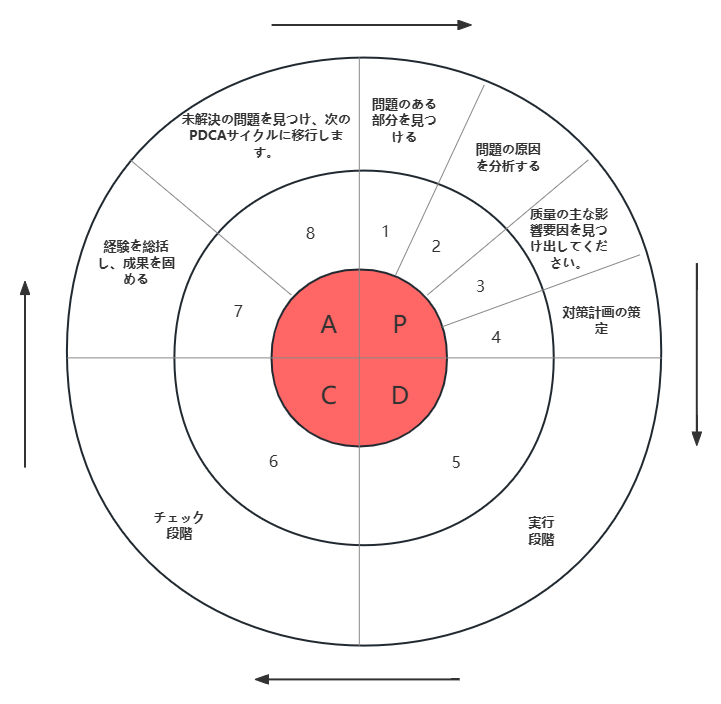

PDCA サイクルは、科学的な統計概念と処理手法を適用して、仕事を推進し、問題を発見し、問題を解決するための効果的なツールです。その代表的なモデルは、「4 つの段階」と「8 つのステップ」と呼ばれます。次にPDCAの「4つの段階」と「8つのステップ」について編集者が詳しく解説します。

1. PDCAの4段階

1) 計画段階

市場調査やユーザーインタビューなどを通じて、ユーザーの製品品質に対する要求を把握し、品質方針、品質目標、品質計画を決定します。現状調査、分析、要因の特定、計画の策定など。

2) 設計と実行フェーズ

前の段階で指定された内容を実装します。品質基準に従って計画実行前に製品の設計、試作、テスト、人材教育を実施します。

3) 検査段階

計画の実行中または実行後に、実行をチェックして、計画の期待される結果を満たしているかどうかを確認します。

4) 加工段階

検査結果に基づいて適切な措置を講じます。実績を集約し、成功体験を可能な限り標準化に反映させ、残った課題は次のPDCAサイクル、つまり集約策と次のステップに移して解決していきます。

2. PDCAの8つのステップ

ステップ 1: 問題が何であるかを調べます。計画を立てる前に、医師がまず健康診断をするように現状を分析し、問題点を見つけます。

ステップ 2: 問題の原因を分析します。分析手法は数多くありますが、フィッシュボーンダイアグラム、5W+2H、4M などの手法を使用することをお勧めします。

ステップ 3: 主な理由を見つけます。すべての理由を分析した後、主な理由を見つけることに集中してください。主な理由を解決することによってのみ、根本的な問題を解決できます。

ステップ 4: 行動計画を作成します。次のステップでは、施策をどのように策定するのか、何を目標に、どこから始め、誰が責任を持って、いつ着手し、どのように行うのかを主に検討し、次のステップに向けた計画を立てます。

ステップ 5: 実行フェーズ。ただ計画に従ってください。

ステップ 6: 検査フェーズ。パフォーマンス結果と目標を比較します。

ステップ 7: 経験を要約します。成功体験をまとめ、対応する基準を策定することで、今後の業務効率を向上させることができます。

ステップ 8: 未解決の問題を見つけて、次のサイクルに進みます。 1 つのサイクルではすべての問題を解決できない場合があります。1 つのサイクルで解決できない場合は、次のサイクルに移動して解決を続けます。

PDCAは一般に、プロジェクト管理、生産・製造、人材採用、マーケティング活動、デザイン申請、メディア掲載など、ほとんどの業務プロセスに適用できます。 PDCA を使用すると、企業内のさまざまなタスクのプロセスが大幅に改善され、個人の作業がクローズド ループを実現し、レビューと要約によって成長が促進され、作業効率が向上し、非効率な作業が回避されます。

1.企業における採用のPDCAサイクル

P: 必要なポジションの資格と職務責任を分析し、面接の質問と手順を準備します。

D: 面接会場のレイアウトと面接の手配。

C:採用システムのトータル費用対効果の達成

A: 面接の質問の科学的性質と成功率、採用チャネルと面接方法の正しさを要約して分析します。

2.企業の人員削減計画のPDCAサイクル

P: 既存のスタッフのポジションを評価し、ポストとスタッフを削減する計画を策定します。

D: 部門長にタスクを割り当て、制限時間内に実行する

C: 人事部門が人員削減計画をフォローアップし、監督する

A:縮小部門の作業手順の簡素化等の改善

3.仕事における誰かのPDCAサイクル

P: 今日の計画 - 毎日やるべきことのリスト。

D: 今日の業務、数値化された目標、完了状況の完全な記録。

C:作業中に発見された問題点や作業中に注意が必要な状況を確認します。

A:自分自身の勉強、仕事、考え方、行動を振り返り、見直して成長していきます。

PDCAサイクルは、例えばある指標を50%削減するという目標を掲げた場合、結果が期待に届かなかったとしても、40%削減できるというメリットがあります。 30% 実行すれば効果があり、サイクルを繰り返すたびに品質が向上します。

画像下のリンクをクリックしてご利用ください。

1.連続サイクルデミング円グラフ

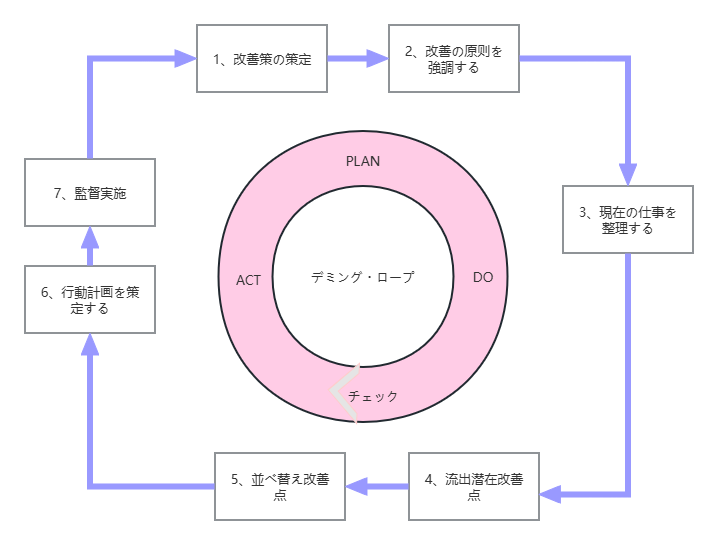

2. PDCAサイクルを回してケアを改善する

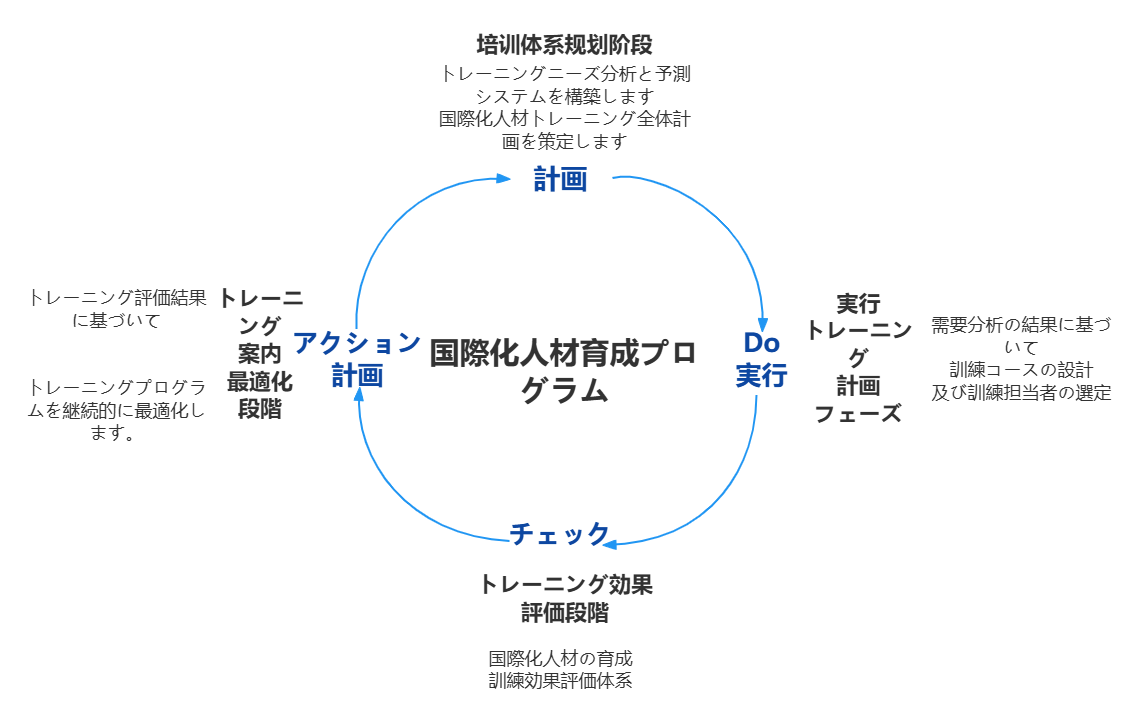

3.国際人材育成計画~PDCAサイクル~

4.PDCAサイクル

PDCAサイクルを回すたびに、トラブルは減り、製品の品質は向上し、業務は効率化され、管理レベルはどんどん上がっていきます。PDCAサイクルは、まさに継続的改善のためのツールです。日常の仕事や生活の中で合理的に立ちます。